#

Methoden zur Nebelerzeugung

Unabhängig von dem verwendeten Nebelfluid müssen bestimmte Methoden verwendet werden, um die kleinen Tropfen in die Luft zu befördern. Diese Methoden kann man in folgende Gruppen unterteilen:

- Nebel durch Erhitzen (Heated Fogs)

- Nebel durch mechanische Effekte (Mechanical Fogs)

- Nebel durch Kälte (Cryogenic Fogs)

Jede dieser Methoden zur Erzeugung von Nebel hat spezielle Vor- und Nachteile. In den folgenden Kapiteln wird auf die einzelnen Methoden genauer eingegangen.

#

Nebel durch Erhitzen (Heated Fog)

Es gibt zwei Methoden für die Erzeugung von Nebel durch Erhitzen. Bei beiden Verfahren wird ein Fluid durch einen Wärmetauscher gepresst, wobei ein opakes Aerosol entsteht. Erst beim Kontakt des Aerosols mit der Umgebungsluft entsteht der eigentliche Nebel.

Bei der Glykol-Pumpen-Methode (Verdampfer-Prinzip) wird eine Lösung aus einem oder mehreren Glykolen und Wasser mithilfe einer mechanischen Pumpe oder komprimierter Luft durch den Wärmetauscher transportiert. Dies ist heute die gängige Methode zur Nebelherstellung.

Bei der Gas-Pumpen-Methode wird ein nicht brennbares Gas für den Transport entweder von hochraffiniertem Mineralöl oder einer Lösung aus einem oder mehreren Glykolen und Wasser benutzt.

#

Glykol-Pumpen-Methode (Verdampfer-Prinzip)

Die Glykol-Pumpen-Methode wurde in den 1970er-Jahren in Deutschland von Günther Schaidt entwickelt und stellte zu dieser Zeit eine große Verbesserung gegenüber den bis dahin verwendeten Methoden zur Nebelerzeugung dar. Die Erfindung wurde 1979 in den USA eingeführt, wo Schaidt 1984 mit einem Academy Award für technische Errungenschaften ausgezeichnet wurde.

Bei der Methode wird eine Lösung aus destilliertem Wasser und einer Reihe von Glykolen mit geringem molekularem Gewicht benutzt. Das Glykol in der Mischung verhindert eine Verdunstung der Tropfen in der Luft und verändert den Lichtbrechungsfaktor der Tropfen so weit, dass der Nebel durch Lichtstrahlen sichtbar wird.

Hocheffiziente Glykol-Nebelmaschinen zur Erzeugung eines lang anhaltenden Nebeleffektes können sehr platzsparend gebaut werden. Dies ist einer der Gründe, warum Glykol-Nebelmaschinen heute sehr populär und weit verbreitet sind.

Das Nebelfluid aus der Wasser-Glykol-Mischung wird mit einer Pumpe oder durch Druckluft in das Heizelement befördert. Dort wird es durch die hohe Temperatur zum Verdampfen gebracht, dem sogenannten „Flashing“, bei dem ein opakes Aerosol entsteht. Die Verdampfungstemperatur liegt in der Regel zwischen 260° C und 370° C. Allgemein spricht man in diesem Bereich auch von „kalten“ oder „heißen“ Nebelmaschinen. Bei den kalten Nebelmaschinen liegt die Verdampfungstemperatur unter 300° C, bei heißen Nebelmaschinen darüber.

Das Nebelfluid expandiert sehr stark beim Übergang vom flüssigen in den gasförmigen Aggregatzustand. Durch den entstehenden Druck wird das Aerosol durch eine kleine Düse nach außen gepresst. Sobald es sich mit der kühleren Außenluft vermischt, entsteht ein Effekt, der als Nebel (oder auch fälschlicherweise als Rauch; siehe oben) bezeichnet wird.

Diese Methode des Erhitzens mittels eines Heizelementes wird häufig für Nebeleffekte genutzt, bei denen eine dichte Nebelwolke erzeugt werden soll. Die Nebelpartikel sind relativ groß, sinken schnell zu Boden oder verflüchtigen sich zügig in der Raumatmosphäre. Durch die hohe Temperatur des Heizelementes können die Düse sowie das austretende Aerosol sehr heiß werden.

Nebelfluide aus hochwertigen Mineralölen dürfen auf keinen Fall mit Glykol-Pumpen-Nebelmaschinen benutzt werden! Bei Nichtbeachtung kann es zu einer ernsthaften Brandgefahr kommen.

#

Das Heizelement

Das Heizelement wird üblicherweise auch als Wärmetauscher bezeichnet. Im Handel erhältliche Konstruktionen variieren sehr stark in der Konstruktion, dem verwendeten Material und der elektrischen Leistung. Gute Konstruktionen berücksichtigen alle drei Punkte für eine optimale Verdunstung des Nebelfluids. Der Wärmetauscher besteht aus einem Stück Metall und einem Heizwiderstand. Die Temperatur wird über ein Thermostat geregelt.

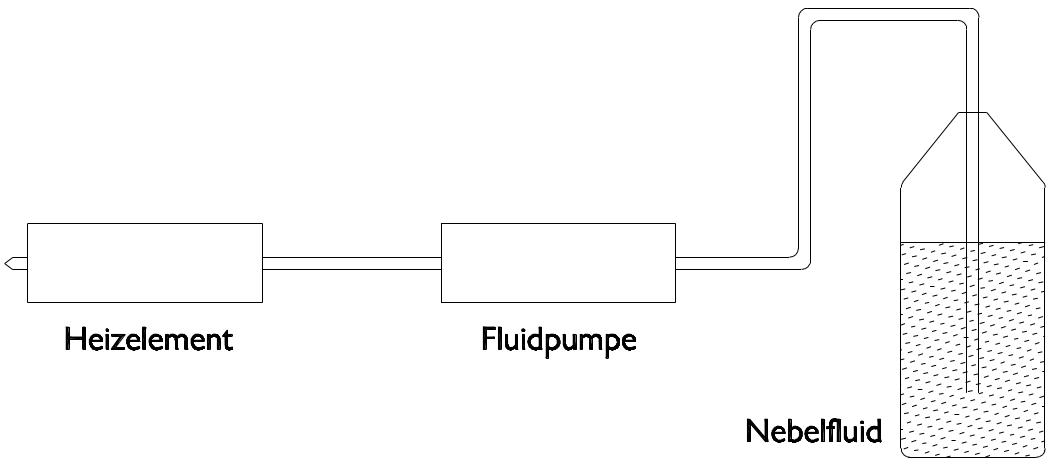

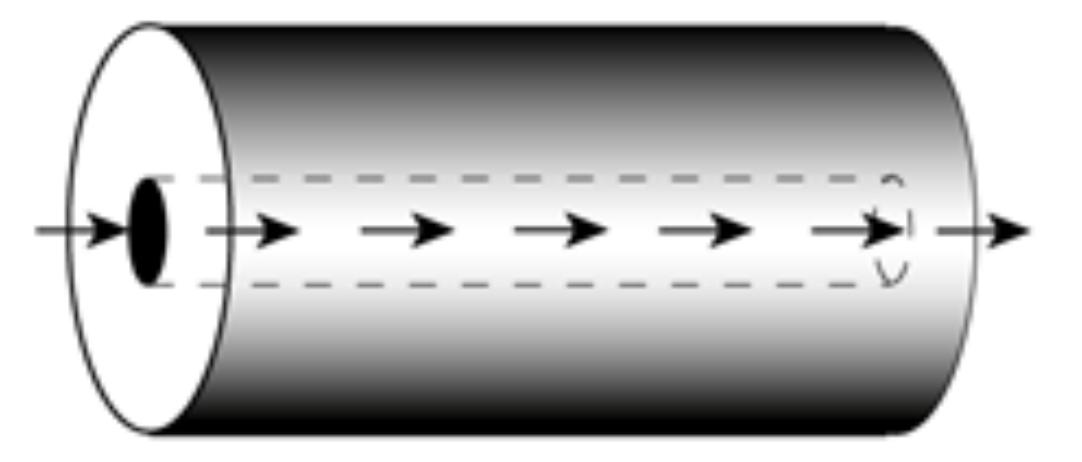

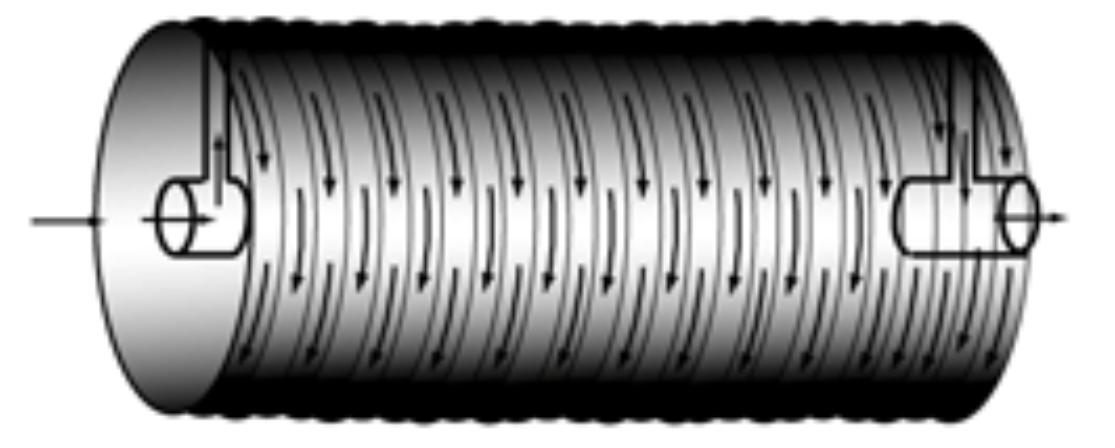

Die einfachste Möglichkeit, das Nebelfluid durch den Wärmetauscher zu leiten, erfolgt durch eine gerade Röhre (Bild 2). Etwas aufwendiger ist eine spiralförmige Röhre im Wärmetauscher (Bild 3).

Bei der Wahl des Wärmetauschers ist zu beachten, dass verschiedene Materialien unterschiedliche Wärmekapazitäten besitzen. Das am häufigsten verwendete Material ist Aluminium, das geschmolzen und in eine Form gegossen oder gespritzt (extrudiert) wird. Aluminium wird sehr schnell heiß, kühlt aber auch schnell ab. Aus diesem Verhalten können kurze und starke Nebelstöße resultieren.

Weniger üblich ist ein Metallblock aus einer Nickel-Stahl Legierung. Stahl braucht eine längere Zeit zum Erhitzen, hat dafür aber sehr gute Wärmespeicher-Eigenschaften. Mit einem sorgfältig ausgeführten Spiralweg durch den Metallblock kann das Nebelfluid bzw. Aerosol bis zu 1,8 m zurücklegen, bevor es austritt und mit der Umgebungsluft in Kontakt kommt. Der Stahlblock optimiert den Einsatz der nötigen elektrischen Leistung und sorgt für einen anhaltenden, starken Nebelausstoß.

Um für die Maschinen zu werben, geben viele Hersteller lediglich die elektrische Leistung zum Erzeugen des Nebels an. Ebenso kritisch für eine akkurate Erzeugung von Nebeleffekten sind jedoch auch andere Faktoren, wie Materialzusammensetzung des Wärmetauschers und Qualität der Einzelkomponenten,. Großes Gewicht bei der Konstruktion eines Wärmetauschers sollte auf die Temperaturkontrolle des Thermostates gelegt werden. Ist die Temperatur im Wärmetauscher zu gering, entsteht ein feuchtes Aerosol, das sich als Schmierfilm auf Oberflächen absetzt. Ist die Temperatur zu hoch, kann das Nebelfluid „verbrennen“, wodurch eine chemische Veränderung eintritt. Aus diesem Grund ist eine verlässliche und akkurate Funktion des Thermostats notwendig, unabhängig davon, ob der Thermostat mechanisch oder elektronisch arbeitet. Ein guter Thermostat bewahrt die Maschine nicht nur vor Überhitzung, sondern schaltet auch die Fluidpumpe aus, wenn der Wärmetauscher zu kühl wird. Damit wird verhindert, dass feuchtes Aerosol die Maschine verlässt. Eine Manipulation des Thermostats kann sich auf die einwandfreie Funktion der Nebelmaschine negativ auswirken und sollte unter allen Umständen vermieden werden.

#

Die Fluidpumpe

Die Fluidpumpe transportiert das Nebelfluid zum Wärmetauscher. Dabei muss die Pumpe sehr genau mit den Eigenschaften des Wärmetauschers abgestimmt sein. Liefert sie das Nebelfluid zu schnell, fließt zu viel davon durch den Wärmetauscher und bewirkt damit nach einigen Sekunden das Ausschalten des Heizelementes (bei einem optimal eingestellten Thermostat). Beim erneuten Erhitzen des Wärmetauschers entstehen unerwünschte Wartepausen von bis zu einigen Minuten.

Je nach Einsatzgebiet und Preiskategorie wird eine Vielzahl von Pumpen eingesetzt. Maschinen für dauerhaften Einsatz, z. B. in Festinstallationen, sollten mit einer industriellen Membranpumpe ausgestattet sein.

Membranpumpen arbeiten mit komprimierter Luft und können mehrere Wärmetauscher gleichzeitig beliefern. Peristaltische Pumpen (Peristaltik; aus der Medizin: wellenförmige Bewegung der Muskulatur von Hohlorganen) sind speziell zum Pumpen von Flüssigkeiten auf Kommando und mit verschiedenen Geschwindigkeiten entwickelt worden. Die für den leichten Einsatz am häufigsten gebrauchte Pumpe ist jedoch die Kolbenpumpe. Diese besteht aus einer einfachen Konstruktion und wird zum Beispiel auch in Scheibenwischanlagen bei Autos eingesetzt.

Die Pumpengeschwindigkeit wird über eine wechselnde Betriebsspannung reguliert. Die peristaltische Pumpe ist besonders effektiv bei kleineren Fluidmengen, da ein Gleichstrommotor mit variabler Geschwindigkeit eingesetzt wird. Bei kleineren Betriebsspannungen ist die Kolbenpumpe besonders anfällig für Klappern.

Einige Nebelmaschinen mit Wärmetauscher benutzen seit Neuestem komprimierte Luft für die Erzeugung eines feineren Nebels oder Dunstes. Diese Technik ermöglicht es, komprimierte Luft direkt in den Wärmetauscher einzubringen, wobei Teile des Nebelfluids ersetzt werden. Das Resultat ist ein feiner Dunst, der durch einen hohen Luftausstoß mit einem geringen Nebelfluid-Anteil entsteht.

#

Gas-Pumpen-Methode

Die Gas-Pumpen-Methode wurde ebenfalls in den 1970er-Jahren entwickelt. Das verdampfte Nebelfluid produziert einen dichten Nebel mit sehr kleinen Tropfen und langen Schwebezeiten. Weil der Fluidverbrauch proportional zum Quadrat des Tropfendurchmessers abnimmt, ist der Nebelfluid-Verbrauch bei dieser Methode sehr gering.

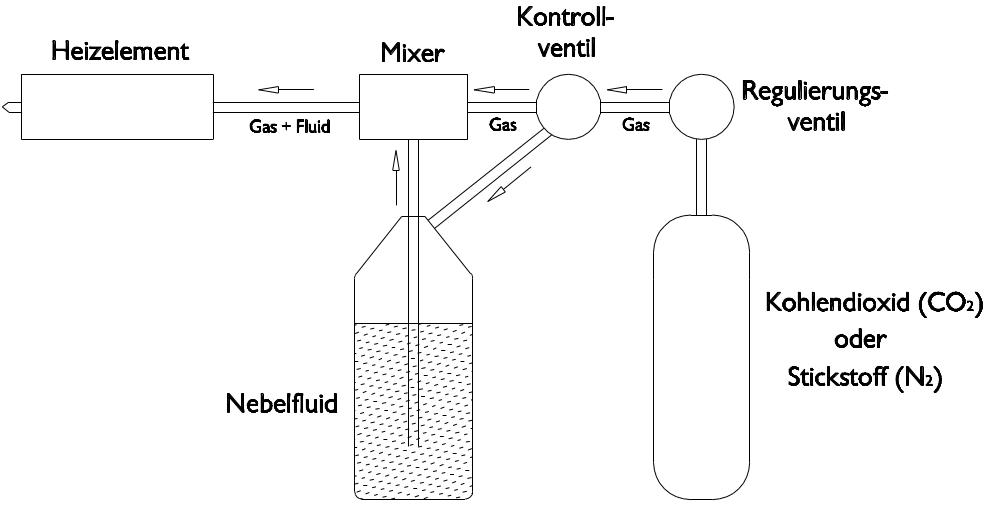

Das Nebelfluid – entweder ein hochwertiges Mineralöl oder eine Wasser-Glykol-Lösung – wird mit einem nicht entzündlichen Gas wie Kohlendioxid (CO2) oder Stickstoff (N2) aus einer unter Druck stehenden Gasflasche vermischt.

Durch den Gasdruck wird die Mischung in den Wärmetauscher (siehe oben) transportiert. Der Druck des Verdampfungsprozesses presst das entstehende Aerosol aus dem Wärmetauscher. Das Ergebnis sind Nebeltropfen mit einem Durchmesser zwischen 0,5 μm und 4 μm.

Bei manchen Nebelmaschinen ist die Größe der Tropfen durch das Mischungsverhältnis zwischen Nebelfluid und Gas regulierbar. In einigen Fällen wird das Gas auch zu Reinigungszwecken des Wärmetauschers benutzt. Die ausgestoßene Nebelmenge wird üblicherweise über die Menge des Treibgases bestimmt und mit einem Regulierungsventil an der Gasflasche gesteuert.

Die auch bei dieser Methode eingesetzten Nebelfluide aus hochwertigen Mineralölen dürfen auf keinen Fall mit Glykol-Pumpen-Nebelmaschinen benutzt werden! Bei Nichtbeachtung kann es zu einer ernsthaften Brandgefahr kommen.

#

Effektiver Einsatz der Glykol- oder Gas-Pumpen-Methode

Nebelmaschinen mit den beschriebenen Eigenschaften sind durch Variieren der Pumpen- oder Gasgeschwindigkeit in der Lage, eine Vielzahl von Nebeleffekten zu erzeugen, angefangen bei leichten Nebelschwaden bis hin zu schweren Nebelwolken. Aus diesem Grund sind die Maschinen dieses Typs sehr vielseitig einsetzbar und können dramatische Effekte aller Art erzeugen.

Die Maschinen sind so konzipiert, dass ohne Ergänzung des Nebelfluid-Vorrats leichte Nebelschwaden über einen längeren Zeitraum erzeugt werden können. Ebenso kann das Nebelfluid durch einfaches Austauschen oder Auffüllen eines Kanisters ergänzt werden. Für größere Installationen mit mehreren Nebelmaschinen sind automatisierte Systeme für die individuelle Verteilung des Nebelfluids an einzelne Maschinen erhältlich.

Nebelmaschinen mit der Glykol-Pumpen-Methode sind sehr ökonomisch, weit verbreitet und ohne großen Aufwand zu benutzen. Aus diesen Gründen sind Glykol-Pumpen-Nebelmaschinen im Laufe der Zeit immer populärer geworden und werden sehr häufig verwendet. Dabei ist auch zu beachten, dass eingesetzte Nebelfluide durch ihre Gesundheitsungefährlichkeit sehr leicht zu erwerben sind. Neben sofort verwendbaren Nebelfluiden gibt es auch Fluide als Konzentrat, die vom Benutzer mit destilliertem Wasser vermischt werden müssen.

Nebelmaschinen mit der Gas-Pumpen-Methode erfordern für den Einsatz ein nicht brennbares Gas wie Stickstoff oder Kohlendioxid und sind in der Regel wesentlich teurer. Darüber hinaus sind die nur mit einigem Aufwand zu betreiben, weshalb ihr Einsatzgebiet vorwiegend im professionellen Bereich liegt.

Üblicherweise ist die Gasflasche im Gehäuse der Gas-Pumpen-Nebelmaschine integriert, sie kann aber auch über ein Schlauchsystem separat gelagert werden. In diesem Fall muss darauf geachtet werden, dass geeignete Schläuche für den Transport des unter Druck stehenden Gases verwendet werden.

Die mit der Gas-Pumpen-Methode erzeugten Tropfen sind sehr klein und haben hervorragende Schwebeeigenschaften über einen längeren Zeitraum. Durch geringe Betriebsgeräusche und einen niedrigen Nebelfluid-Verbrauch können Nebelmaschinen dieses Typs über längere Zeit problemlos betrieben werden.

Nebelmaschinen mit Wärmetauscher haben üblicherweise sehr kleine Abmessungen, wodurch eine beliebige Positionierung auf der Bühne ermöglicht wird. Dabei muss jedoch sichergestellt werden, dass im Notfall die Nebelmaschine sofort zu erreichen ist und abgeschaltet werden kann. Ebenso muss ein ausreichender Sicherheitsabstand zu brennbaren Materialien eingehalten werden, da die Maschine und der austretende Nebel sehr heiß werden können.

Ein Bodennebeleffekt entsteht durch Kühlen des Nebelaerosols beim Austreten aus der Nebelmaschine. Dieser Effekt ist dem mit Kälte erzeugten Bodennebel sehr ähnlich (siehe Kapitel 4.3). Einige Hersteller bieten Kühlapparate für Glykol- oder Gas-Pumpen-Nebelmaschinen an, die mit Kältemitteln wie flüssigem Kohlendioxid oder Stickstoff betrieben werden und den austretenden Nebel sehr effektiv kühlen. Eine sehr ökonomische Methode ist der Einsatz von Trockeneis zum Kühlen des Nebelaerosols, wobei dieses über das Trockeneis geleitet wird. Mit dieser Methode hält das Trockeneis wesentlich länger als mit einer herkömmlichen Trockeneis-Nebelmaschine. So können 25 kg Trockeneis für eine dreistündige Vorstellung ausreichend sein, im Vergleich zu 10 Minuten mit einer herkömmlichen Trockeneis-Nebelmaschine.

Wenn auf diese Weise ein Trockeneis-Bodennebeleffekt simuliert werden soll, wird in der Regel ein schnell verdunstendes Nebelfluid auf Glykolbasis eingesetzt. Der so erzeugte Nebel hat dieselben Eigenschaften wie der mit Trockeneis erzeugte Bodennebel, der beim Erwärmen in die Luft steigt und verdunstet. Durch den Einsatz von Nebelfluiden mit längeren Verdunstungszeiten entsteht ein anderer Effekt. Der gekühlte Nebel bleibt zuerst am Boden, beim Erwärmen steigt er jedoch – ohne zu verdunsten – langsam in die Luft.

Die obersten Schichten des Bodennebels werden durchsichtiger, während sich einzelne Nebelschwaden langsam in die Luft erheben. Der so erzeugte Nebeleffekt hat eine andere Erscheinung als klassischer Bodennebel und kann für einige Anwendungen besser geeignet sein als Bodennebel mit Trockeneis.

#

Nebel durch mechanische Methoden (Mechanical Fog)

Alle mechanischen Methoden zur Nebelerzeugung haben gemein, dass weder Hitze noch Kälte benutzt wird, um mithilfe eines Fluids einen Nebeleffekt zu erzielen. Stattdessen werden bei der Wasserdruck-, Cracker- und Ultraschall-Methode nur mechanische Kräfte eingesetzt.

#

Wasserdruck-Methode

Die Wasserdruck-Methode wurde ursprünglich 1969 von dem Physiker Tom Mee Il, entwickelt, um eine dauerhafte Wolke für den „Pavillon der Wolken“ auf der Weltausstellung 1970 in Osaka, Japan zu schaffen. Seitdem ist diese Technologie ständig weiterentwickelt worden und wird heute, neben ihrem Einsatz in der Unterhaltungsindustrie, auch in Bereichen eingesetzt, wo Feuchtigkeit, statische Elektrizität und Temperatur kontrolliert werden müssen. Diese Methode benutzt zur Nebelerzeugung nur Wasser ohne weitere Zusätze.

Dabei wird dieses unter hohem Druck (üblicherweise um die 70 bar) durch eine kleine Düse auf das scharfe Ende einer kleinen Stange gespritzt. Durch die Kraft des Wassers wird der Strahl an der Stange in kleine Tropfen aufgespaltet. Die Größe der Tropfen und damit das Schwebeverhalten des Nebels in der Luft können durch Variieren der Düsengröße und des Wasserdruckes verändert werden. Die größeren Tropfen fallen üblicherweise schnell als Wasserdunst zu Boden, kleinere Tropfen werden von der Luft getragen und schweben als Nebel davon.

Der Nebel kann sich hoch in die Luft erheben – eine Eigenschaft, die sich als sehr nützlicher Effekt erwiesen hat und für verschiedene Anwendungen, wie z. B. den Frostschutz für Pflanzen oder die Abkühlung von wartenden Besuchern in US-Freizeitparks eingesetzt werden kann.

Wegen des entstehenden Wasserdunstes und der damit einhergehenden Feuchtigkeit im Umkreis der Nebelmaschine wird dieser Nebeleffekt üblicherweise nur in Umgebungen eingesetzt, in denen Feuchtigkeit keine Rolle spielt, etwa bei Reitsport-Veranstaltungen, bei denen die Feuchtigkeit den positiven Effekt der Staubverminderung hat.

Nebelmaschinen dieser Art erfordern konstante Wartung und Pflege. Die Düse und der Stab, auf den der Wasserstrahl gerichtet ist, erodieren mit der Zeit und müssen ausgetauscht werden. Die erodierende Wirkung von fließendem Wasser stellt eine starke Belastung für die Nebelmaschine dar. Daher sind regelmäßige Wartungen Pflicht, um einen effizienten, einwandfreien und sicheren Betrieb zu gewährleisten.

#

Cracker-Methode

Die Cracker-Methode wurde ebenfalls in den 1960er-Jahren als Verbesserung bestehender Methoden zur Nebelherstellung auf Mineralölbasis entwickelt. Davor wurden Öltropfen zum Verdunsten auf eine heiße Platte getropft, um einen Nebeleffekt herzustellen.

Weil die Cracker-Methode im Gegensatz dazu jedoch keine Hitze benötigt, kann sie als grundlegende Verbesserung angesehen werden. In der Chemie heißt „Cracking“ üblicherweise, dass ein Element mithilfe von Hitze aufgebrochen oder reduziert wird. In der Ölindustrie werden Cracker u. a. für die Herstellung von Benzin aus Rohöl benutzt.

Bei den in der Unterhaltungsindustrie eingesetzten Crackern findet jedoch kein chemischer Prozess statt. Cracker erweitern mit mechanischen Methoden den Platz zwischen einzelnen Molekülen. Das Nebelfluid besteht üblicherweise aus einem hochgradigen Mineralöl, dessen großer Vorteil gegenüber anderen Nebelfluiden in einem geringeren Gasdruck und damit einer kleineren Verdunstungsrate liegt. Das Resultat ist dichter und geruchsfreier Dunst mit feinen Partikeln und sehr langen Schwebezeiten.

Darüber hinaus gibt es sogenannte „Water-Cracker“ mit derselben Funktionsweise. Hier wird jedoch anstatt Mineralöl ein Fluid auf Glykol-Basis verwendet. Der resultierende Nebel hat etwas weniger gute Eigenschaften als Nebel auf Mineralölbasis.

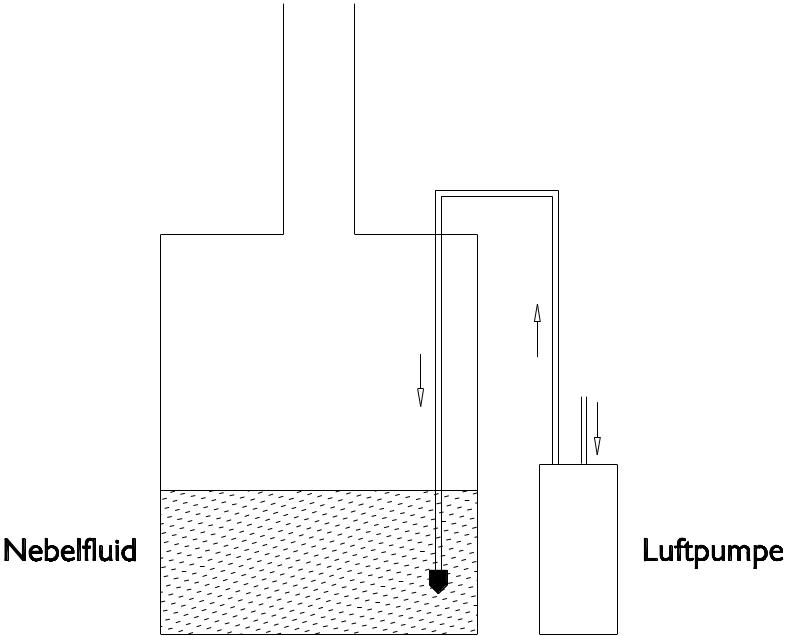

In einem mit Fluid gefüllten Kanister wird ein Schlauch mit einer Zerstäuberdüse getaucht. Diese kann zum Beispiel aus einem Bronzekopf mit sehr kleinen Löchern bestehen.

Durch den Schlauch wird Druckluft gepresst, die über die Düse in der Flüssigkeit zerstäubt wird. Beim Durchbrechen der Oberfläche des Nebelfluids hüllt das Wasser-Glykol-Gemisch oder das Mineralöl die Luftblasen vollständig ein.

Es entstehen feine Partikel verschiedener Größe, üblicherweise mit einem Durchmesser von 10–20 m, die als Dunst die Maschine verlassen. Dabei sind jedoch nur die kleinsten Tropfen für den feinen Dunsteffekt gewünscht. Größere Tropfen werden in einem „Schornstein“ entfernt. Dieser bewirkt ein Kondensieren der größeren Tropfen an den Gefäßwänden. Das Kondensat läuft als Flüssigkeit zurück in den Tank. Kleinere Tropfen verlassen ohne Probleme die Nebelmaschine und erzeugen einen feinen Dunst.

#

Zerstäuber-Methode

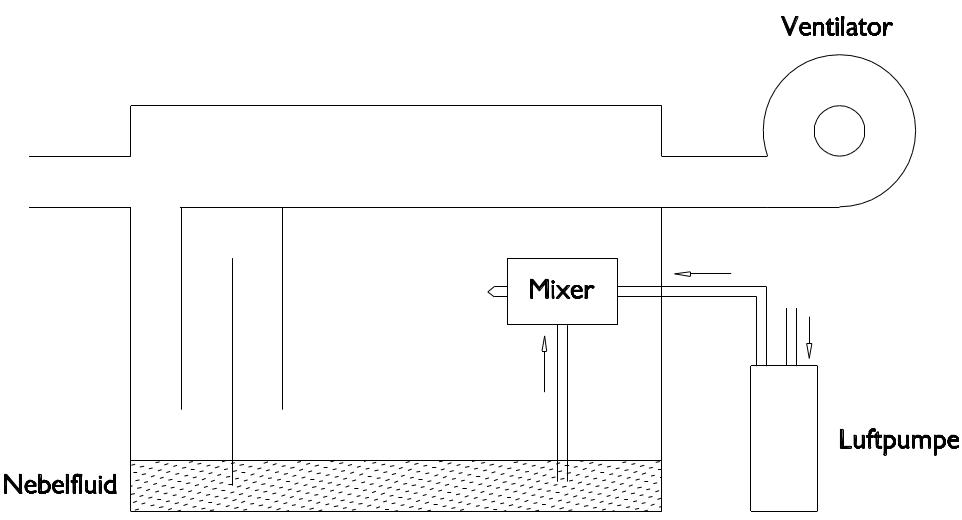

Bei der Zerstäuber-Methode wird hochgradiges Mineralöl oder reines Glykol zur Erzeugung eines feinen Dunsteffektes benutzt. Die entsprechenden Maschinen sind kompakt und deshalb für die Nebelerzeugung sehr beliebt.

Das Nebelfluid wird mit Luft vermischt und durch eine sehr kleine Zerstäuberdüse in eine Kammer versprüht, wobei ein Aerosol mit verschieden großen Tropfen entsteht. Dieses wird durch einen leichten Unterdruck aus der Kammer in ein Labyrinth gezogen, in dem die größeren Tropfen aus der Luft fallen oder an den Wänden kondensieren und zurück in den Fluidkanister fallen. Übrig bleiben nur die kleinsten Tropfen des Aerosols, die aus der Maschine als feiner Dunst austreten.

#

Ultraschall-Methode

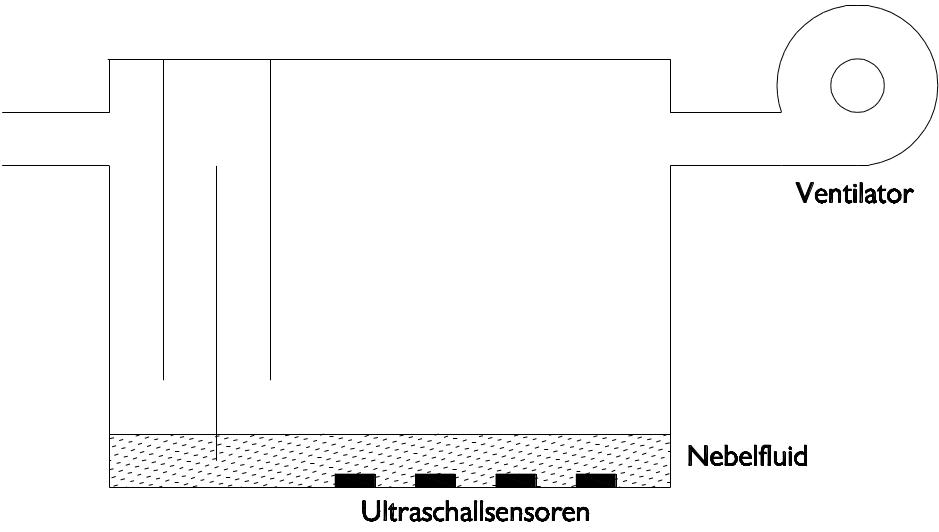

Die Ultraschall-Methode ist eine neue technologische Entwicklung in der Unterhaltungsindustrie zur Erzeugung von feinen Dunsteffekten. Bereits seit einigen Jahren sind Ultraschallsensoren mit einer Arbeitsfrequenz von 2 MHz bei Luftbefeuchter-Systemen im Einsatz. Mithilfe der hohen Frequenzen werden kleine Wassertropfen aus einem Wasserbecken abgespalten und in der Luft verbreitet. Durch eine Adaption dieser Technik Anfang der 1990er-Jahre auf ein Wasser-Glykol-Gemisch kann heute ein dauerhafter Dunst erzeugt werden.

Eine schwache Wasser-Glykol-Mischung (üblicherweise 10–20 %) wird in eine Schale gefüllt, an deren Unterseite sich eine Anordnung von Ultraschall-sensoren befindet. Diese brechen das Fluid in kleine (1–10 m) Tropfen auf, die sich als Dunst über der Schale formen. Anschließend wird der Dunst mechanisch mittels eines Ventilators aus der Nebelmaschine geblasen. Mit dieser Methode kann ein feiner Dunst erzeugt werden, der hervorragende Schwebeeigenschaften und -zeiten hat. Verglichen mit anderen Methoden ist diese Technik relativ komplex. Sie ermöglicht jedoch – abgesehen vom Ventilator, der vernachlässigt werden kann – einen absolut geräuschlosen Betrieb der Maschine.

#

Effektiver Einsatz der mechanischen Methoden

Cracker und Ultraschallmaschinen erzeugen einen sehr feinen, fast unsichtbaren Dunst in der Luft, der Lichteffekte verstärkt und eine dramatische Atmosphäre schaffen kann. Üblicherweise werden diese Maschinen konstant betrieben, um einen gleichmäßigen Dunstpegel in der Luft zu gewährleisten. Durch den Einsatz hochgradiger Mineralöle oder Glykole können lange Schwebezeiten des Dunstes erzielt werden. Dennoch ist die ausgestoßene Dunstmenge relativ gering, womit der Dunst sehr empfindlich gegenüber Luftbewegungen durch Klimaanlagen oder offene Türen wird. Kühlt man den Dunst, entsteht ein tief liegender Nebeleffekt, der ähnliche Eigenschaften wie Bodennebel hat (siehe nächster Abschnitt).

#

Nebel durch Kälte (Cryogenic Fog, Bodennebel)

Einer der am häufigsten benutzten Nebeleffekte in der Unterhaltungsindustrie ist mit Kälte erzeugter Nebel. „Natürlicher“ Nebel entsteht bei einer relativen Luftfeuchtigkeit von 100 % und besteht aus kondensiertem Wasserdampf aus der Atmosphäre.

Auch bei der künstlichen Erzeugung von Nebel mithilfe von Trockeneis oder flüssigem Stickstoff kondensiert der Wasserdampf aus der Atmosphäre, wobei ein dichter und tief liegender Nebel entsteht, der die gleichen Eigenschaften hat wie natürlicher Nebel. Er besteht nur aus Wasserdampf, enthält dementsprechend keinerlei chemische Zusätze, Glykole oder Öle und hinterlässt damit auch keine öligen oder schmierigen Rückstände.

Dieser Wasserdampfnebel ist durch seine geringe Temperatur schwerer als Luft, bleibt deshalb am Boden und bedeckt diesen vollständig, schwebt Treppen hinunter oder verwirbelt beim Durchgehen. Wegen ihrer Eigenschaften wird diese Form des Nebeleffektes auch Bodennebel genannt. Da künstlich erzeugter Bodennebel selten in einer Atmosphäre mit 100 % Luftfeuchtigkeit erzeugt wird, verflüchtigt er sich sehr schnell beim Erwärmen durch Verdunstung oder Kondensation.

Alle durch Kälte erzeugten Nebeleffekte werden entweder mit Wasser oder durch Manipulation von Lufttemperatur und Feuchtigkeit hergestellt. Bei der am häufigsten verwendeten Methode wird ein sehr kaltes Material, etwa Trockeneis oder flüssiger Stickstoff, in Kombination mit Wasser benutzt, um feine Tropfen in der Luft zu erzeugen. Dabei wird das Kältemittel mit flüssigem Wasser, Wasserspray, Wasserdunst oder Wasserdampf in Kontakt gebracht. Der große Temperaturunterschied zwischen beiden Stoffen erzeugt kleine Wassertropfen, die in der Luft schweben. Gleichzeitig wird das Kältemittel erwärmt, das daraufhin in seine ursprüngliche gasförmige Form zurückkehrt. Dabei hat das erzeugte Gas aus Kohlendioxid oder Stickstoff ein größeres Volumen als in fester oder flüssiger Form. In den meisten Fällen kann dieser Gasdruck dazu verwendet werden, den Nebel durch Rohre und Schläuche zu transportieren. Ventilatoren werden bei dieser Methode prinzipiell nicht benötigt.

#

Trockeneis-Methode

Die Trockeneis-Methode ist eine der ältesten und am meisten verwendeten Methoden, um Bodennebel zu erzeugen. Trockeneis besteht aus Kohlendioxid, das bei -80° C gefroren wird. Es ist relativ preiswert, gut im Handel erhältlich und bei seiner Verwendung sind nur einfache mechanische Geräte notwendig, um einen Nebeleffekt herzustellen.

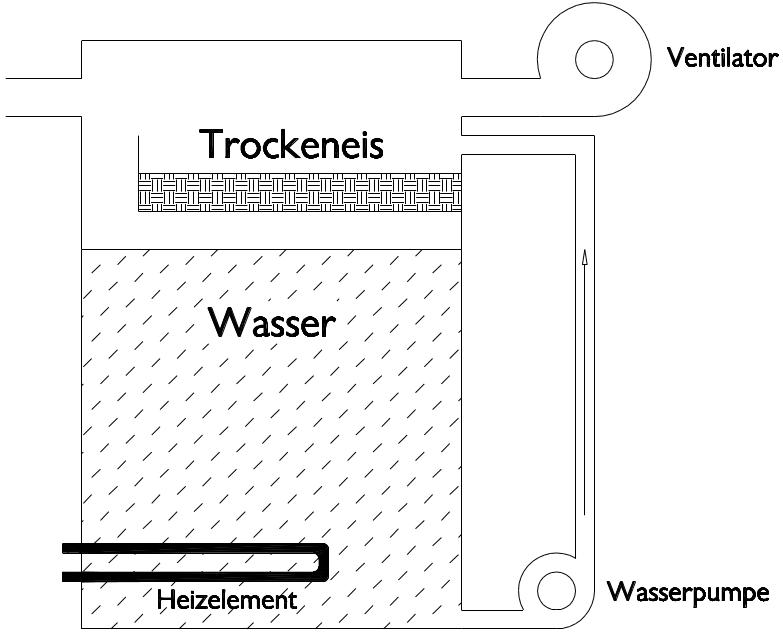

Üblicherweise besteht eine Trockeneis-Nebelmaschine aus einem Tank mit einer Kapazität von 114 bis 190 Litern, der ungefähr zu 2/3 mit Wasser gefüllt ist. Elektrische Heizelemente im Tank erhitzen das Wasser auf eine Temperatur zwischen 38° C und 93° C.

Ein mit Trockeneis gefüllter Korb ist über dem Wasser befestigt und wird bei einfachen Maschinen manuell in das heiße Wasser hinabgelassen. Bei teureren Maschinen wird das heiße Wasser mit einer Pumpe über das Trockeneis gesprüht. In beiden Fällen verändert das Trockeneis in sehr kurzer Zeit durch den Kontakt mit dem sehr viel wärmeren Wasser seinen Aggregatzustand von fest in gasförmig. Das Wasser wird dabei so weit erregt, dass kleine Wassertropfen in die Luft gesprüht werden. Gleichzeitig bewirkt das entstehende kalte Kohlendioxidgas ein Kondensieren des in der Luft enthaltenden Wasserdampfes zu kleinen Tropfen.

Durch die Volumenänderung des Trockeneises beim Übergang vom festen in den gasförmigen Zustand wird ein Gasdruck erzeugt, mit dessen Hilfe der Nebel durch ein Rohr aus der Maschine befördert wird. Zusätzlich wird zum Nebeltransport ein Ventilator eingesetzt, mit dem Frischluft in die Maschine geblasen wird. Die Frischluft vergrößert das Volumen des Nebels und verdünnt das aus der Nebelmaschine geblasene Kohlendioxid mit Luft.

In Deutschland eingesetzte Trockeneis-Nebelmaschinen müssen den Spezifikationen der DIN-Norm 57700, Teil 245 (VDE 0700, Teil 245) entsprechen.

#

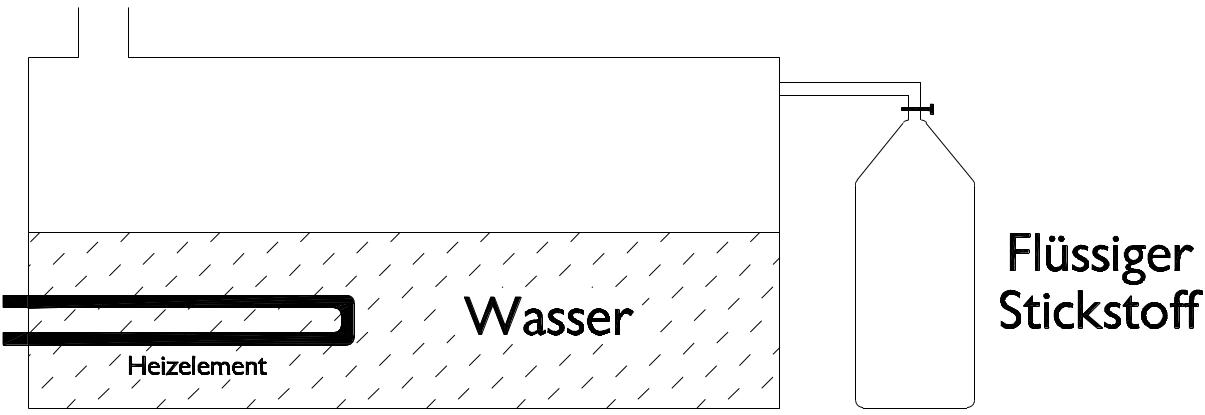

Flüssig-Stickstoff-Methode

Flüssiger Stickstoff hat eine Temperatur von -198° C und wurde zuerst in den 1970er-Jahren für Nebeleffekte benutzt. Der erste Einsatz fand bei großen Rock’n-Roll-Produktionen statt, bei denen unter Druck stehendes flüssiges Kohlendioxid oder Stickstoff direkt in die Luft gespritzt wurde. Dabei kondensierte die Luftfeuchtigkeit und es bildeten sich in einem Mikro-Wettersystem Wolken. Dieser Effekt wird auch als Kälte-Explosion bezeichnet.

Der Spezialeffekt-Spezialist Jim Doyle entwickelte diese Technik weiter und baute die erste kommerzielle Nebelmaschine für flüssigen Stickstoff. Für diese Pionierarbeit wurde er 1992 mit einem Academy Award ausgezeichnet.

Als Reaktion auf den großen Bedarf an Nebeleffekten aus Kälte wurde ein Gasgemisch mit dem Namen „Flüssige synthetische Luft“ (FSL; in Englisch LSA: Liquid Synthetic Air) entwickelt. Dieses Kältemittel ist ein homogenes Gemisch aus flüssigem Stickstoff und Sauerstoff und hat ein ähnliches Mischungsverhältnis wie die Atmosphäre der Erde (78 % Stickstoff und 22 % Sauerstoff). Die mit der flüssigen synthetischen Luft hergestellten Nebeleffekte haben die gleichen Eigenschaften wie die mit flüssigem Stickstoff erzeugten Effekte. Für diese Entwicklung wurde 1998 ebenfalls ein Academy Award vergeben.

Nebelmaschinen, die mit flüssigem Stickstoff oder FSL arbeiten, bestehen ebenfalls aus einem großen Tank, in dem Wasser über Heizelemente erwärmt wird. Im Gegensatz zu Trockeneismaschinen wird hier jedoch mehr Raum für Wasserdampf über dem Wasser gelassen. Stickstoff oder FSL wird in flüssigem Zustand bei -198° C in den mit Wasserdampf gefüllten Raum gesprüht. Dadurch kondensiert der Wasserdampf in einen Nebel. Das Wasser im Tank bleibt bei diesem Prozess unberührt. Beim Übergang vom flüssigen in den gasförmigen Aggregatzustand gibt es – wie beim Trockeneis – eine große Volumenänderung des Stickstoffs. Mithilfe des entstehenden Gasdrucks wird der Nebel aus der Maschine gedrückt. In einigen Fällen werden zusätzliche Ventilatoren zum Transport des Nebels eingesetzt. Bei Verwendung von flüssiger synthetischer Luft wird der Nebel aus der Maschine durch einen Luftstrom anstelle von Stickstoff transportiert.

#

Kälte-Explosionsmethoden

Eine Kälte-Explosion wird durch das Verspritzen von flüssigem Kohlendioxid oder Stickstoff, das unter Druck steht, erzeugt. Durch die plötzliche Druck- und Temperatur-Änderung geht das Kältemittel augenblicklich in den gasförmigen Zustand über, wobei die Umgebungsluft stark abgekühlt wird und eine kleine Nebelwolke entsteht. Dieser Effekt kann in der Luft ein sehr eindrucksvolles Schauspiel erzeugen.

#

Effektiver Einsatz der Kältemethoden

Alle durch Kälte erzeugten Nebeleffekte haben durch die niedrigen Temperaturen eine natürliche Tendenz, am Boden zu bleiben. Beim Einsatz von Trockeneis ist der entstehende Nebel durch den hohen Kohlendioxidanteil schwerer als Luft und bewegt sich schnell an die tiefsten Stellen des Raumes. Die Nebeleffekte durch Kälte können eine mysteriöse Stimmung verbreiten, sie sind jedoch durch ihre Eigenschaften nicht zur Dunsterzeugung geeignet. Der Bodennebel verdunstet beim Erhitzen oder Transport durch Ventilatoren in höhere Luftschichten und erhöht dabei nur die Luftfeuchtigkeit des Raumes.

Beim Einsatz von Trockeneis zur Nebelerzeugung sind der Verbrauch und die damit verbundenen Kosten sehr hoch, weil üblicherweise in 10 Minuten ungefähr 25 kg Trockeneis verbraucht werden. Trockeneis kann problemlos in einer Kühltruhe gelagert werden, wobei es jedoch in der Regel innerhalb von 48 Stunden verdampft. Flüssiger Stickstoff oder flüssiges Kohlendioxid sind durch die extrem niedrigen Temperaturen und die Lagerung mit Überdruck nur für den professionellen Einsatz zu empfehlen.

Mit diesen sehr kalten Stoffen muss vorsichtig umgegangen werden. Direkter Kontakt mit Trockeneis oder flüssigem Stickstoff kann ernsthafte Frostschäden verursachen. Es ist extrem schwierig, diese Kühlmittel auf einer gleichmäßig niedrigen Temperatur zu halten.

Wenn die flüssigen oder festen Kühlmittel warm werden, gehen sie in den gasförmigen Aggregatzustand über. Aus diesem Grund müssen gelagerte Kühlmittel immer belüftet werden. Bei luftdichter Lagerung wird irgendwann der Behälter aufbrechen und das Gas entweichen. Die Lagerung sollte deshalb nur unter fachgerechter Aufsicht mit entsprechendem Material erfolgen. Sowohl Kohlendioxid als auch Stickstoff verdünnen die Umgebungsluft, besonders an tiefen Stellen eines Raumes. Zusätzlich ist Kohlendioxid in höherer Konzentration giftig. Üblicherweise stellt dies kein Problem dar, trotzdem sollte man beim Einsatz von Stickstoff oder Kohlendioxid vorsichtig sein, gerade in kleineren Räumen.

Wenn Künstler oder technisches Personal durch die Verdünnung der Luft nicht genug Sauerstoff bekommen, stellt sich ein Schwindelgefühl ein. In diesem Fall müssen betroffene Personen schnell mit frischer Luft versorgt werden. Ebenso sollte verhindert werden, dass sich Leute auf den Boden legen, wo die Kohlendioxid- oder Stickstoffkonzentration besonders hoch ist. Orchestergräben oder andere tiefer liegende Teile eines Raumes müssen eine adäquate Frischluftzufuhr aufweisen.

Da der mit Kälte erzeugte Nebel nur aus Wasserdampf besteht, ist es schwierig, ihn in der Luft zu halten. Entweder der Wasserdampf verflüchtigt sich durch Verdunsten oder er kondensiert auf dem Boden. In diesem Fall bilden sich kleine Pfützen oder ein rutschiger Wasserbelag auf dem Boden. Daher sollte man sicherstellen, dass durch Kondensation keine gefährlichen Situationen für alle beteiligten Personen entstehen. Die Prüfung sollte vor jedem Einsatz geschehen, da bereits kleine Änderungen im Raumklima sich auf das Kondensationsverhalten des Nebels auswirken können.

Durch den Einsatz von flüssigem Wasser bei diesen Verfahren korrodieren wichtige Teile der Nebelmaschine. Deshalb sollten regelmäßige Kontrollen vorgenommen werden, um einen sicheren, effizienten und zuverlässigen Betrieb zu gewährleisten.

Auch das Wasser sollte regelmäßig ausgewechselt werden, um Korrosion vorzubeugen. In Bodennebelmaschinen werden bei der Nebelherstellung kleine und große Tropfen erzeugt. Die größeren Tropfen haben die Tendenz, in der Umgebung der Nebelmaschine sehr schnell zu Boden zu fallen und einen rutschigen Belag zu verursachen. Dieses Problem kann durch eine optimierte Betriebstemperatur des Wassers in der Nebelmaschine gemindert werden.

Es kann auch ein U-förmiges Rohr als Nebelauslass verwendet werden, in dem die größeren Tropfen kondensieren und sich am Boden der Rohrbiegung als Wasser sammeln. Das Wasser muss jedoch regelmäßig entfernt werden, da sonst der Nebelauslass der Maschine durch eine größere Wasseransammlung verstopft.