#

Farbmessung (Colorimetrie)

#

Normlichtarten

Die meisten Lichtquellen (natürliche wie auch künstliche) sind in ihrer spektralen Energieverteilung gewissen Schwankungen unterworfen. Die CIE hat sich mit der Normierung von Standardlichtquellen befasst, um für die Beurteilung von Farben einheitliche Voraussetzungen zu schaffen. Zur allgemeinen Bewertung von Farben und Messung von Leuchtmitteln sowie lichttechnischer Kenngrößen hat man sich auf bestimmte Normlichtarten geeinigt. Die Normlichtarten A bis C können mit thermischen Strahlern (Glühlampen) erzeugt werden. Die Normlichtarten D und E haben jedoch einen UV-Anteil, der nur mit Gasentladungslampen erzeugt werden kann.

- Normlichtart A (2855,6 K) soll für alle Anwendungen der Farbmessung und Abmusterung benutzt werden, in denen eine typische Glühlampenbeleuchtung verlangt wird. Entspricht der Strahlung des schwarzen Strahlers bei 2855,6 K.

- Normlichtart B (4874 K) entspricht der Farbtemperatur von direktem Sonnenlicht. Sie kann mit einer Glühlampe und einem normierten Konversionsfilter erzeugt werden. Normlichtart B wird heute nur noch selten verwendet.

- Normlichtart C (6774 K) entspricht in der Farbe dem mittleren Tageslicht. Sie kann ebenfalls mit einer Glühlampe und einem normierten Konversionsfilter erzeugt werden und wurde früher zur Realisierung von „Tageslicht“ verwendet. Sie weist jedoch einen Mangel an langwelliger UV-Strahlung auf, die für die Anregung fluoreszierender Substanzen wie optische Aufheller oder Leuchtfarben benötigt wird.

- Normlichtart D55 (5500 K) entspricht Sommersonne und Himmelslicht.

- Normlichtart D65 (6500 K) ersetzt die Normlichtart C als Standard-Normlichtart. Sie hat eine dem Tageslicht entsprechende relative Strahlungsverteilung und soll für alle farbmetrischen Berechnungen benutzt werden, die den Gebrauch eines repräsentativen Tageslichts erfordern.

- Normlichtart D75 (7500 K) entspricht dem typischen tiefblauen Nordhimmel.

Die genauen spektralen Anteile verschiedener Normlichtarten sind in der DIN 5033, Teil 7 aufgeführt.

#

Farbwiedergabe-Index Ra

Der Farbwidergabe-Index Ra wird für Leuchtmittel vergeben und ist ein Maß für die Übereinstimmung der Farbwiedergabe einer künstlichen Lichtquelle mit der Farbwiedergabe einer Bezugslichtquelle. Als Bezugslichtquellen werden Lichtquellen der Normlichtarten A bis D verwendet.

Die Messung der Farbwiedergabe wird in sog. Abmusterungskästen durchgeführt, bei denen eine Seite des Kastens mit der Bezugslichtquelle, die andere Seite des Kastens mit der zu untersuchenden Lichtquelle bestückt ist. Zur Bestimmung der Farbwiedergabe werden 8 bzw. 14 Farbtafeln unter beiden Lichtquellen bemustert und die Farbunterschiede bewertet. Der höchste zu erreichende Farbwiedergabe-Index liegt bei Ra=100, was der ersten von vier Stufen entspricht.

Für qualitativ hochwertige Film- und Fernsehaufnahmen ist ein Farbwiedergabe-Index von Ra > 85 erforderlich. Als Bezugslichtquelle für Farbabmusterungen bei Leuchten für Film und Fernsehen wird eine Lichtquelle der Normlichtart D65 verwendet, die der Farbtemperatur eines idealen Farbempfängers entspricht. Je schlechter der Farbwidergabe-Index Ra, desto schlechter können Farben vom Auge aufgelöst und erkannt werden. So ist ein Leuchtmittel mit einem Ra - Index von 4 für Arbeitstätten nicht geeignet und erlaubt. Der Farbwiedergabe-Index ist in der DIN 6169 näher definiert.

#

Physikalische Zerlegung des Lichts

Um die spektrale Zusammensetzung von verschiedenen Farben messen zu können, wird die zu messende Lichtstrahlung in einzelne Wellenlängenbereiche zerlegt. Zur Zerlegung des Lichtstrahls eignet sich ein Dispersionsprisma. Der Lichtstrahl trifft durch einen schmalen Spalt auf das Prisma. Das Licht wird im Prisma entsprechend seiner Wellenlängen verschieden stark abgelenkt und tritt auf der anderen Seite des Prismas als farbiges Spektrum wieder aus. Die austretenden Lichtstrahlen des farbigen Spektrums werden zu Photosensoren geleitet, mit denen die Energie der einzelnen spektralen Anteile gemessen werden. Bei hochwertigen Farbmessgeräten wird die Funktion des Dispersionsprismas durch ein Beugegitter (Konkavgitter, Polychromator) ersetzt, das ebenfalls den einfallenden Lichtstrahl in seine spektralen Bestandteile zerlegt.

#

Reflexionsgrad von Oberflächen (Körperfarben)

Alle Oberflächenfarben entstehen über eine subtraktive Farbmischung. Trifft Licht einer bestimmten Lichtart auf eine zu messende Oberfläche (Probe), wird ein bestimmter Teil der auftreffenden Wellenlängen von der Oberfläche absorbiert und ein bestimmter Teil reflektiert. Die spektrale Zusammensetzung (und damit die Farbe) des reflektierten Lichts besteht aus Anteilen der ursprünglichen Wellenlängen minus den absorbierten Wellenlängen. Eine rote Oberfläche absorbiert zum Beispiel alle Wellenlängen bis auf die rote, die von der Oberfläche reflektiert wird.

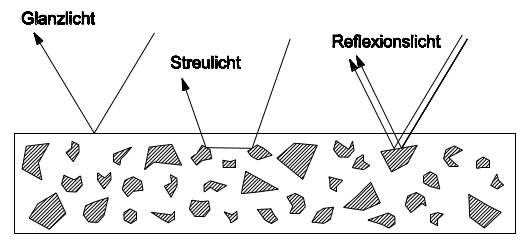

Das ursprüngliche Licht wird in seiner spektralen Zusammensetzung oberflächenspezifisch verändert. Die Reflexion von Lichtstrahlen an Oberflächen muss in drei Bereiche eingeteilt werden:

- Glanzlicht: Ein Teil der Strahlung wird an der Oberfläche mit einer (wenn überhaupt) minimalen Farbveränderung reflektiert. Dabei gehorchen die Lichtstrahlen dem physikalischen Gesetz „Einfallswinkel = Ausfallswinkel“.

- Streulicht: Ein Teil der Strahlung dringt in die Oberfläche ein und wird von Pigmentpartikeln willkürlich abgelenkt und in seiner Intensität geschwächt. Das Streulicht tritt an einer anderen Stelle der Oberfläche wieder aus.

- Reflexionslicht: Der überwiegende Anteil der Strahlung (je nach Oberflächen-beschaffenheit) wird je nach Wellenlänge unterschiedlich absorbiert. Reflektierte Lichtstrahlen erhalten eine der Oberfläche entsprechende farbtontypische Zusammensetzung.

Eine farbige Probe verändert die spektrale Energieverteilung (Farbreizfunktion) der beleuchteten Lichtart. Diese Veränderung wird als spektraler Reflexionsgrad bezeichnet und drückt die spezifische Farbeigenschaft einer Probe aus.

#

Messgeometrien

Die Auswahl einer Messgeometrie (Messanordnung) bestimmt zu einem Großteil die Güte der gemessenen Farbwerte. Bei einer Farbmessung muss eine Struktur- und Glanzunabhängigkeit erreicht werden, um nur das für die Farbe entscheidende Reflexionslicht zu messen. Es sind verschiedene Messgeometrien im Einsatz, wobei jede spezielle Vor- und Nachteile besitzt.

#

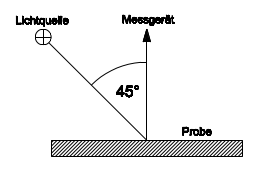

Messgeometrie 45°/0°

Diese Messgeometrie ist gerätetechnisch einfach zu realisieren, hat jedoch den Nachteil, dass bei strukturierten Proben (Textilien, gebürstetes Aluminium) eine Schattenbildung auf der Probenoberfläche entsteht. Bei veränderter Probenorientierung in Bezug zur Lichtquelle können so einzelne Messwerte eine erheblich Differenz aufweisen. Diese Strukturanfälligkeit (Azimutempfindlichkeit) ist so groß, dass diese Messgeometrie für grob strukturierte Proben untauglich ist. Bei glatten und stark glänzenden Proben bietet sie jedoch den Vorteil der vollständigen Eliminierung des Glanzes.

#

Messgeometrie 2x45°/0°

Bei dieser Messgeometrie wird eine Schattenbildung auf der Probe weitgehend eliminiert. Die Probe wird im 45°-Winkel von beiden Seiten mit einer diffusen Lichtquelle beleuchtet. Es entsteht eine diffuse Reflexion, die von oben (0°-Winkel) mit dem Messgerät gemessen wird.

#

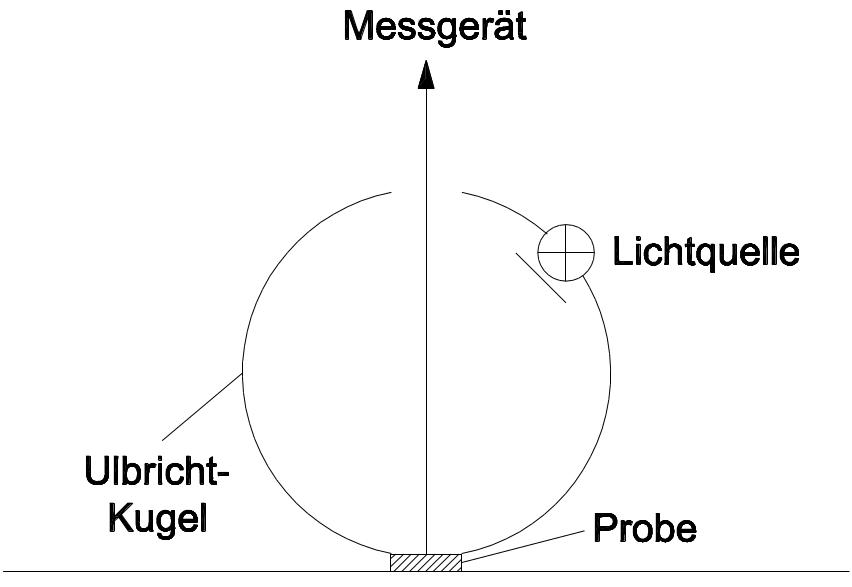

Messgeometrie diffus d/0°

Eine diffuse, von allen Seiten auftreffende Beleuchtung eliminiert die Gefahr einer Schattenbildung vollständig und ermöglicht auch eine messtechnische Erfassung von grob strukturierten Proben. Die Messung der Probe erfolgt senkrecht von oben (0°-Winkel). Hochglänzende oder spiegelnde Oberflächen sind jedoch problematisch.

#

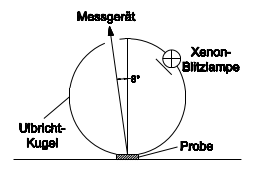

Messgeometrie diffus d/8°

Diese Messgeometrie hat sich über die Jahre in allen Industriebereichen erfolgreich durchgesetzt. Die Messung erfolgt unter einem geneigten Blickwinkel von 8°, der sich an eine realistische Abmusterung anlehnt. In der Praxis werden Proben immer unter einem geringen Neigungswinkel abgemustert bzw. bewertet, um mögliche Glanzeinflüsse weitestgehend auszublenden.

#

Dreibereichsmessverfahren

Das Dreibereichsmessverfahren benutzt zur Messung des vom Messobjekt zurückgeworfenen Lichts drei mit Filtern versehene Sensoren. Die Sensoren sind so ausgeführt, dass ihre Spektralwertfunktionen denen der CIE-Normalbeobachter-Spektralwertfunktionen x(), y() und z() entsprechen, also den Zapfen des Auges nachempfunden sind. Die CIE-Normfarbwerte XYZ lassen sich aus diesen Spektralwertfunktionen direkt ableiten und in verschiedene Farbbeschreibungssysteme (CIE-LUV, CIE-LAB) transformieren. Dreibereichsmessgeräte sind besonders klein und portabel. Sie werden hauptsächlich zur Messung von Farbunterschieden in der Produktion und bei der Qualitätskontrolle eingesetzt.

#

Spektralphotometrisches Messverfahren

Beim spektralphotometrischen Messverfahren werden über eine Sensorzeile alle Wellenlängen des Reflexionslichts eines Messobjektes gemessen. Die Sensorzeile besteht aus mehreren Einzelsensoren, wobei jeder Sensor, je nach Anzahl, einen bestimmten Wellenlängenbereich oder eine bestimmte Wellenlänge misst. Die Kurven der CIE-Normalbeobachter-Spektralwertfunktionen x(λ), y(λ) und z(λ) sind im Gerät gespeichert und werden mit der gemessenen spektralen Verteilung des Reflexionslichts verknüpft. Durch eine Integration der Schnittmenge der spektralen Kurven werden die CIE-Normfarbwerte XYZ ermittelt, aus denen wiederum die Koordinaten verschiedener Farbbeschreibungssysteme (CIE-LUV, CIE-LAB) berechnet werden können. Spektralphotometer bieten eine hohe Genauigkeit und liefern absolute Farbdaten.